なぜスレッドミル加工でねじ切りをするべきか

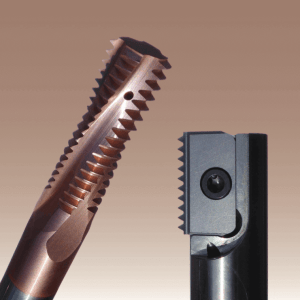

スレッドミルは能率的なねじ切り加工であり、とりわけスミカット社の超硬ソリッドスレッドミルには下記11の大きなメリットがあります。

スレッドミルは超硬ソリッドまたチップ式ツールにてお求めいただけます。

①安定加工

加工負荷が低く、切りくずを短く処理できる加工なので、機械を止めるリスクは非常に少ないです。万一問題が起こっても、スレッドミルは加工するねじよりも小径なので、ワークが損なわれることはありません。

②難削材のねじ切りに強い

HRC65までの高硬度鋼、チタン合金やその他の難削材にもハイパフォーマンスなねじ切り加工を実現できます。

③より高品質なねじを切れる

その他のねじ切り加工に比べて、スレッドミル加工は非常に優位な条件で加工ができるので、ねじの仕上がり面、精度、角度などの改善が見込めます。

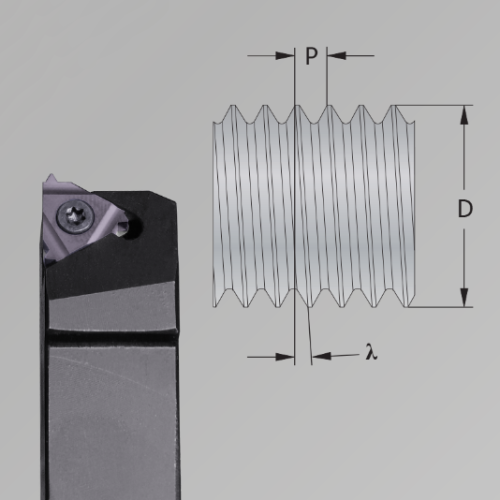

④フレキシブル(柔軟)なツール

右左のねじを切るのに同じツールを使用できます。また径の違うねじも、ピッチが同じである限り、同じツールでねじ切りできます。通り穴にも、止まり穴にも同じツールを使用でき、W/BSPT/PG/NPT/NPTF/NPSFねじに、同じツールで内外径を加工できます。

⑤止まり穴のねじ切り

スレッドミル加工では、穴の底までねじを切ることができますが、タップ加工の場合には、より深い前穴が必要な上、第3山くらいまで不完全ねじになります。前穴を深くとる必要がないことは、時に大きなメリットになります。

⑥機械のスピンドルに優しい

タップ加工と比べてスレッドミル加工は、1ねじ毎に、止めて逆方向で戻す繰り返しをする必要がないため機械のスピンドルに優しいです。

⑦より省エネな加工

スピンドルが、停止・逆回転を繰り返す必要がないため、省エネな加工です。

⑧ライブツールの使用で、旋盤でもスレッドミル加工が可能

ターニングねじ切りと比較して、加工時間短縮、切りくず処理改善できます。

⑨バリ無しのねじ切り加工

スレッドバーの使用により、ねじの入り口のバリを同時除去でき、バリ取り加工工程を省くことができます。詳しくはスレッドバーに関して、参照ください。

スミカット社製の超硬ソリッドスレッドバーを利用することで、ねじ切りとバリ取りを1工程に集約できます。

⑩加工時間の短縮

スレッドバーの使用で、ねじの面取りが不要になり、加工時間を短縮できます。大径、細目、深穴において、タップ加工との加工時間差はより顕著です。

⑪正しいねじ径を速やかに

スミカット社では、ピッチ径を測定し、外径理論値をレーザーマーキングしていますので、必要なツールを直ちに確認できます。ツールが摩耗し始めた時には、CNCプログラムでの調整も可能です。