Entendiendo las Vibraciones y su Impacto en el Mecanizado

Las vibraciones durante el fresado de roscas pueden ser un motivo de preocupación significativo, afectando tanto la durabilidad de la herramienta, la calidad de la rosca como la eficiencia de la máquina. ¿Qué provoca estas vibraciones? A menudo, se reduce a cómo interactúa la herramienta con el material. Si la herramienta no se acopla o libera en los momentos adecuados, puede causar estas vibraciones indeseadas. Además, la forma en que programamos nuestras máquinas es crucial. Una programación adecuada puede minimizar estos trastornos.

En este artículo, exploraremos cómo el diseño de la herramienta afecta las vibraciones y proporcionaremos pautas sobre cómo programar nuestras operaciones de máquina para un fresado de roscas más suave y eficiente.

Cómo Afecta el Diseño de la Herramienta a las Vibraciones

Para conseguir una herramienta libre de vibraciones, es importante mantener una fuerza de corte constante y una carga de herramienta equilibrada durante todo el proceso.

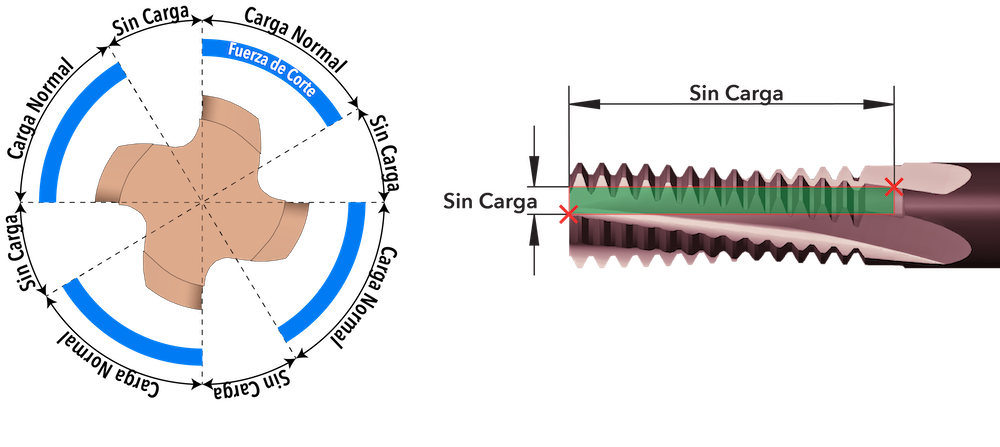

DESPRENDIMIENTO PREMATURO DEL FILO DE CORTE

Si el filo de corte se despega demasiado pronto, se generará una carga irregular en la herramienta, provocando vibraciones.

Esta Fresa de Roscar no es Anti-Vibratoria

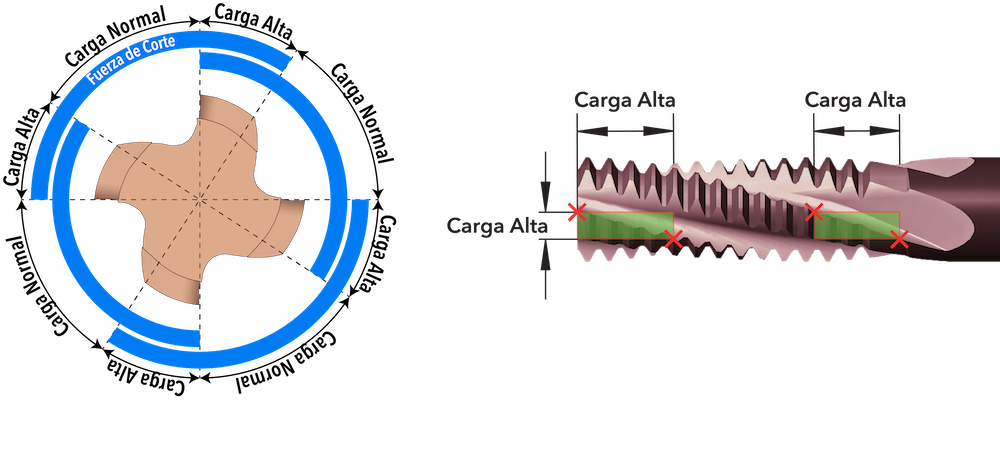

DESPRENDIMIENTO TARDÍO DEL FILO DE CORTE

Si se despega demasiado tarde, además de la carga irregular, se experimentará una carga muy alta debido a que dos canales cortan simultáneamente.

Esta Fresa de Roscar no es Anti-Vibratoria

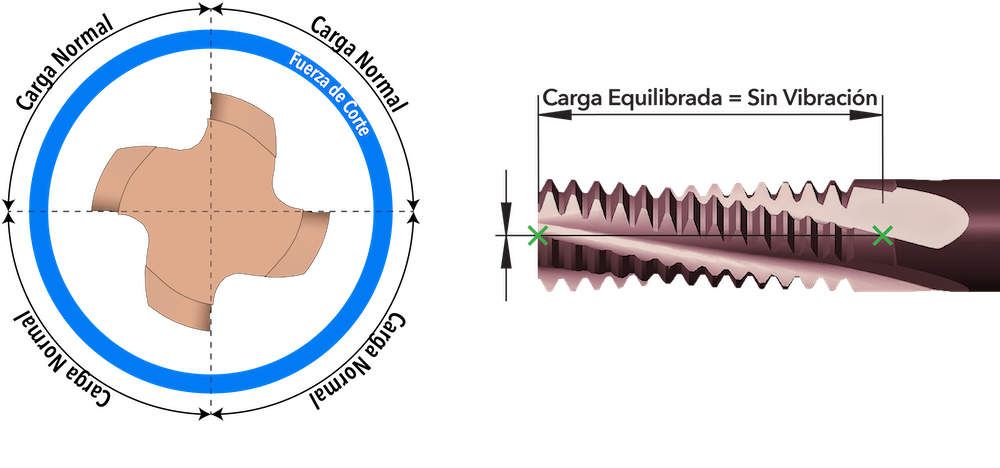

SOLUCIÓN

Para lograr una herramienta libre de vibraciones, el filo de corte no debe abandonar el material hasta que el filo de corte del siguiente canal comience a entrar en el material.

Esta Fresa de Roscar Anti-Vibratoria tiene el ángulo de hélice óptimo, diámetro de herramienta y número de canales para asegurar un mecanizado Sin Vibraciones al utilizar toda la longitud de corte.

Cómo SmiCut Diseña Fresas de Roscar Anti-Vibratorias

Los siguientes parámetros influirán en si la herramienta puede conseguir un mecanizado sin vibraciones:

- Longitud de la Rosca: La longitud de la rosca es difícil de cambiar, ya que generalmente la define el plano.

- Diámetro de la Herramienta: El diámetro de la herramienta es siempre el mismo para roscas gruesas ya que están diseñadas para ser lo más resistentes posible.

- Número de Canales: Es posible aumentar el número de canales para un mecanizado sin vibraciones, pero hay que recordar que algunos materiales pueden presentar problemas en la evacuación de la viruta.

- Ángulo de Hélice de la Herramienta: El ángulo de hélice de la herramienta puede variarse ligeramente. Nuestra experiencia indica que 15° es lo ideal, pero se pueden obtener buenos resultados entre 12° y 18°.

Con esto en mente, SmiCut ha diseñado herramientas Anti-Vibratorias que, bajo las condiciones adecuadas, proveerán un mecanizado sin vibraciones cuando se utilicen con la longitud de rosca correcta. Las longitudes de rosca más cortas deberían tener más canales.

| Longitud de la Rosca | Nuevo Diseño | Diseño Convencional | |

| 1,5xD | 5 canales | 3 canales | 2 canales adicionales |

| 2xD | 4 canales | 3 canales | 1 canal adicional |

| 2,5xD | 3 canales | 3 canales | Igual que antes |

| 3xD | 3 canales | 3 canales | Igual que antes |

Con más canales, se experimentarán menos vibraciones, tiempos de mecanizado reducidos, una mayor vida útil de la herramienta y una mejor eficiencia.

Reducir las vibraciones con la programación adecuada

Cuando se presentan problemas de vibraciones, lo habitual es aumentar el número de pasadas. En lugar de realizar el roscado en una sola pasada, se podría optar por dos o tres.

Lo más común es efectuar la primera pasada con un diámetro reducido para después incrementar al tamaño adecuado en la última pasada. Esto conduce a un avance radial con virutas difíciles de fragmentar, lo que puede no reducir las vibraciones tanto como se desearía.

Para evitar esto, no solo debe cambiar el diámetro para las pasadas extras, sino también sería conveniente ajustar el nivel de avance (Z). Al hacer esto, conseguirá un avance de flanco con virutas que se rompen fácilmente y menos vibraciones. El software SmiProg proporcionará los parámetros de avance adecuados para múltiples pasadas.

Fresado de Roscas con tres pasadas. Para reducir las vibraciones, se recomienda utilizar un avance de flanco. SmiProg proporciona los datos para el avance de flanco cuando se realiza el roscado en múltiples pasadas.