Thread Milling adalah metode pembuatan ulir yang modern dan efisien. Di halaman ini Anda akan mempelajari 14 alasan mengapa Anda sebaiknya memilih Thread Milling daripada Tapping.

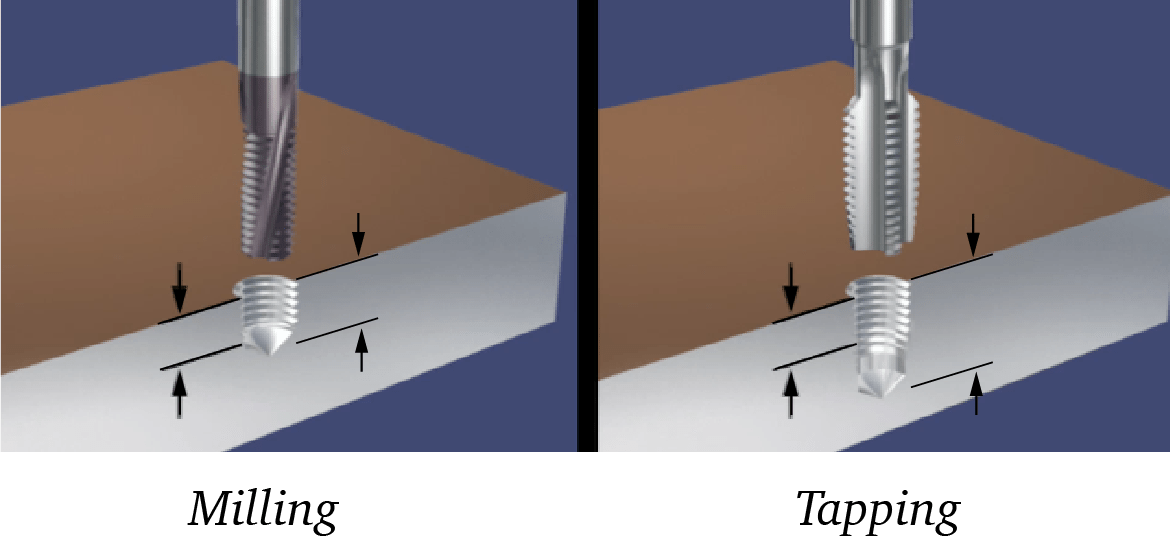

1. Operasi machining yang lebih aman

Risiko mesin berhenti sangat kecil karena cutting force rendah dan chip (gram) terputus-putus. Benda kerja tidak akan rusak jika tool patah, karena diameter Thread Mill selalu lebih kecil daripada diameter ulir.

Tap yang patah sangat mudah merusak benda kerja, terutama karena proses tapping biasanya dilakukan pada tahap akhir.

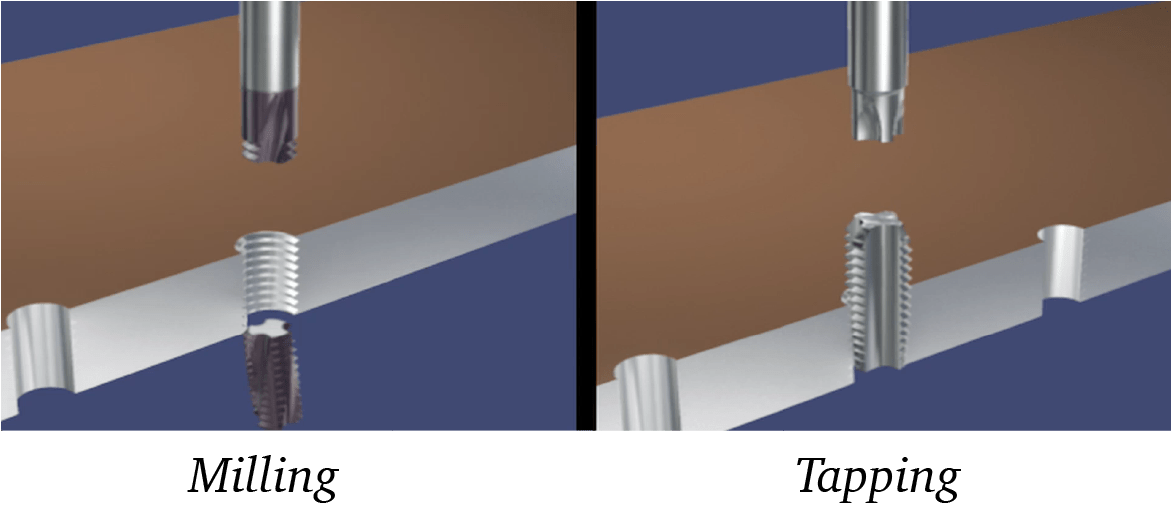

2. Material yang sulit di-machining

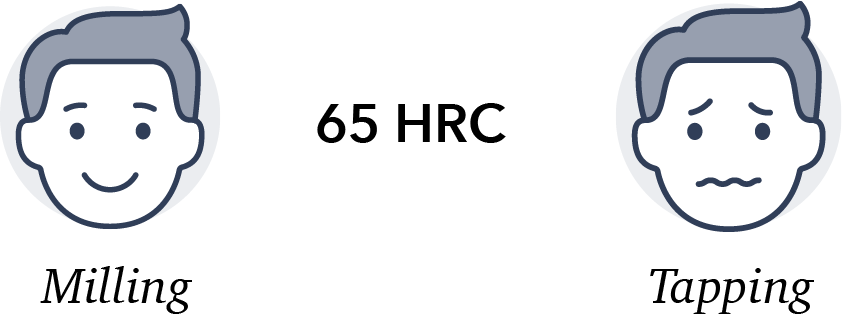

Parameter dengan cutting force rendah memungkinkan penggunaan Thread Mill pada Hardened Steel hingga 65 HRC, titanium, dan material lain yang sulit di-machining.

Lubang yang dibuat dengan laser kini semakin umum, tetapi tapping menjadi sulit karena permukaan menjadi keras. Dengan Thread Mill, hal ini tidak menjadi masalah.

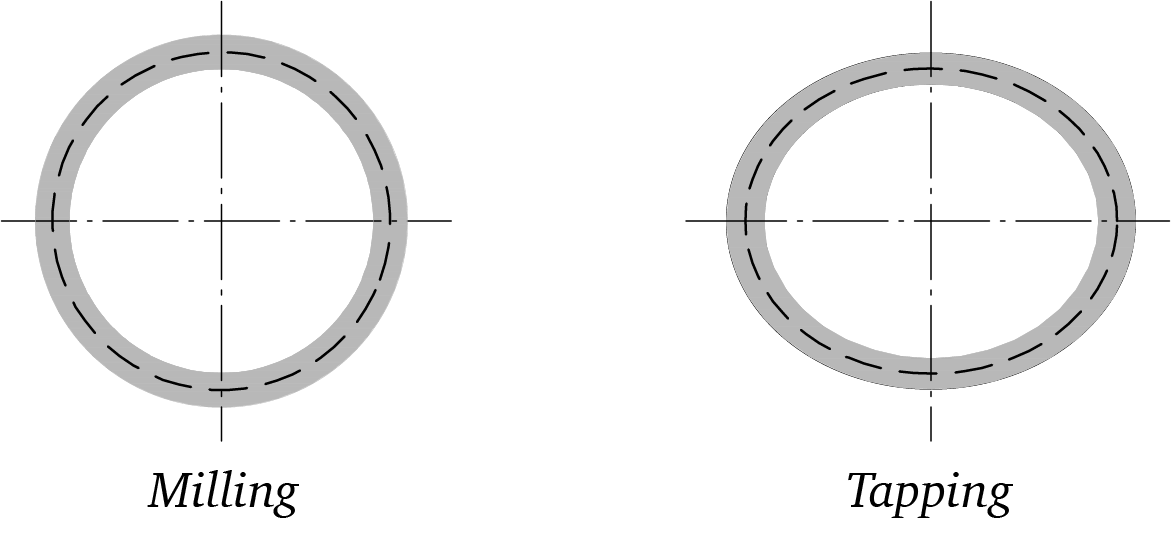

3. Perbedaan toleransi

Toleransi yang sangat akurat dapat dicapai dengan mengatur radius kompensasi di program CNC.

Dengan tap, Anda memerlukan tool berbeda untuk toleransi berbeda. Tap digunakan sampai aus, tetapi Thread Mill tetap dapat dipakai dengan menyesuaikan radius pada program.

Pada komponen yang menjalani surface treatment, tapping membutuhkan jenis tap khusus atau pengecekan ekstra agar toleransi masuk. Dengan Thread Mill, Anda dapat membuat ulir sebelum treatment, sehingga tidak perlu machining tambahan setelahnya, dan ulir akan terlindungi dari karat dan keausan.

4. Kualitas ulir yang lebih baik

Parameter Thread Mill dapat dioptimalkan, dan chip evacuation lebih efektif karena diameter tool lebih kecil daripada diameter ulir. Hasilnya, ulir memiliki kualitas permukaan yang jauh lebih baik.

Dengan tap, ukuran tool sama dengan ulir sehingga chip harus dipaksa keluar melalui ulir yang baru dibuat — sering mengakibatkan kualitas permukaan yang buruk.

5. Tool yang fleksibel

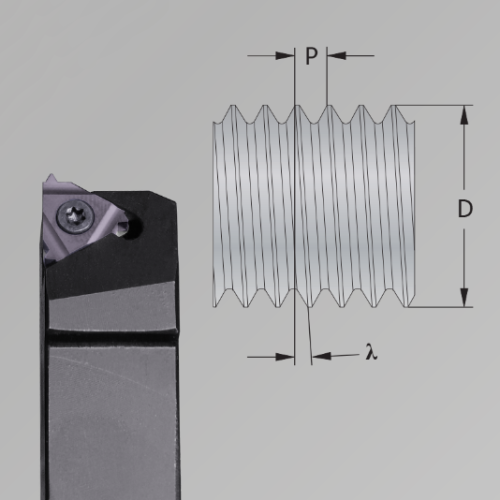

Satu Thread Mill dapat digunakan untuk ulir kiri dan kanan. Bahkan ulir dengan diameter dan toleransi berbeda dapat menggunakan tool yang sama selama pitch-nya sama. Thread Mill yang sama dapat digunakan untuk through hole maupun blind hole. Jenis ulir seperti W, BSPT, PG, NPT, NPTF, dan NPSF dapat dikerjakan dengan tool yang sama untuk ulir internal maupun eksternal.

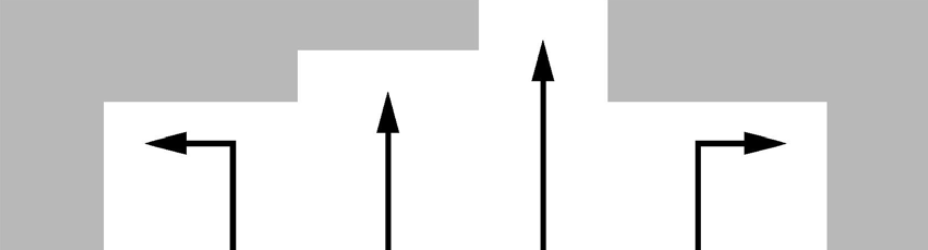

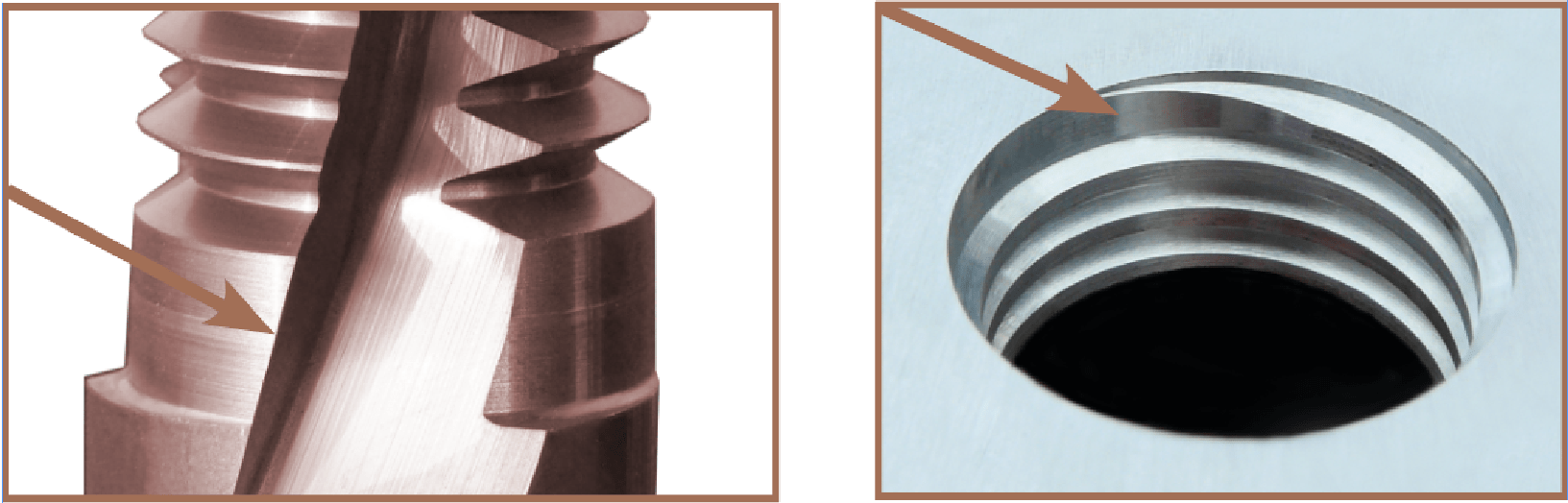

6. Threading pada lubang buntu

Dengan Thread Mill, ulir full profile dapat dibuat hingga ke dasar lubang, memungkinkan pembuatan ulir pada area yang biasanya tidak mungkin dicapai.

Dengan tap, lubang harus dibuat jauh lebih dalam agar ulir full profile baru terbentuk setelah beberapa putaran.

7. Ulir pada komponen berdinding tipis

Dengan Thread Mill, komponen berdinding tipis dapat di-machining karena cutting force sangat rendah.

8. Ulir tanpa gram

Awalan ulir akan bebas gram berkat teknologi ThreadBurr. Threading dan deburring dilakukan dalam satu proses, sehingga tidak diperlukan waktu tambahan untuk deburring.

9. Waktu machining lebih pendek

Tapping sering dianggap lebih cepat, tetapi hal ini hanya benar untuk lubang pendek dengan ukuran kasar dan tanpa menghitung waktu chamfering.

Dengan ThreadBurr, waktu machining jauh lebih pendek karena threading + deburring dilakukan bersamaan — tanpa chamfering tambahan. Untuk diameter besar, pitch besar, atau kedalaman ulir panjang, Thread Milling jauh lebih cepat daripada tapping.

Jika Anda membuat beberapa ulir dengan pitch yang sama, waktu machining semakin cepat karena Anda tidak perlu mengganti Thread Mill.

10. Threading di mesin kecil

Karena cutting force rendah, Thread Milling dapat dilakukan pada mesin kecil sekalipun.

11. Keausan spindle lebih rendah

Thread Milling menyebabkan keausan spindle sangat kecil, karena prosesnya tidak memerlukan stop–reverse seperti tapping.

12. Hemat energi

Konsumsi energi lebih rendah karena spindle tidak perlu dihentikan dan dibalik arah putarannya.

13. Ulir dengan live tool di mesin bubut

Thread Milling mengurangi cycle time dibandingkan thread turning. Kontrol chip yang baik mengurangi risiko kegagalan tool.

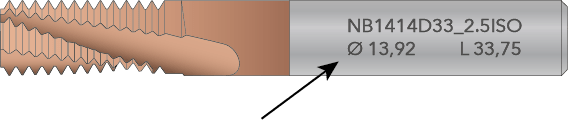

14. Diameter yang sesuai sejak awal

Diameter pitch dari Thread Mills SmiCut selalu diukur dan diberi laser marking pada badan tool. Dengan begitu, Anda dapat menyesuaikan diameter langsung dari program CNC.

Diameter luar teoretis juga dicantumkan pada setiap tool.