Draadfrezen is een moderne en efficiënte methode voor schroefdraadbewerking. Op deze pagina leest u 14 redenen om te kiezen voor draadfrezen in plaats van tappen.

1) Een veilige bewerkingsstrategie

Minimaal risico op processtilstand doordat de snijkrachten laag zijn en de spanen kort. Het werkstuk wordt niet beschadigd bij gereedschapsbreuk, omdat het gereedschap niet vastloopt doordat de diameter van de draadfrees kleiner is dan de schroefdraad.

Breuk van een tap leidt daarentegen vaak tot beschadiging van kostbare werkstukken, aangezien draadsnijden meestal de laatste bewerking is.

2) Moeilijk verspaanbare materialen

De uitstekende snijomstandigheden met lage snijkrachten maken het mogelijk om materialen zoals gehard staal tot HRC 65, titanium en andere moeilijk verspaanbare materialen te draadfrezen.

Lasergesneden gaten komen steeds vaker voor. Draadsnijden met een tap is hierbij lastig doordat het oppervlak is verhard, terwijl dit met een draadfrees eenvoudig kan worden uitgevoerd.

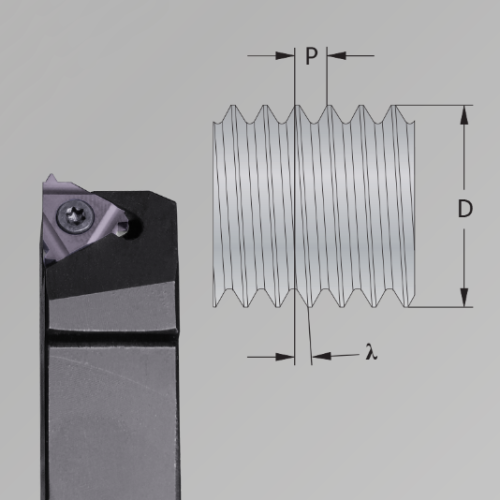

3) Hoge maat- en tolerantienauwkeurigheid

Zeer nauwe toleranties zijn haalbaar door gebruik te maken van radiuscompensatie in het CNC-programma.

Bij tappen zijn verschillende gereedschappen nodig voor verschillende toleranties. Een tap is na slijtage niet meer bruikbaar, terwijl u met een draadfrees door middel van radiuscompensatie kunt blijven verspanen.

Bij oppervlaktebehandelingen zijn speciale tappen nodig, of moet de schroefdraad achteraf worden aangebracht om de juiste tolerantie te behalen. Met een draadfrees kan de schroefdraad vóór de behandeling worden gefreesd. Nabehandeling is niet nodig en de schroefdraad is beschermd tegen corrosie en slijtage.

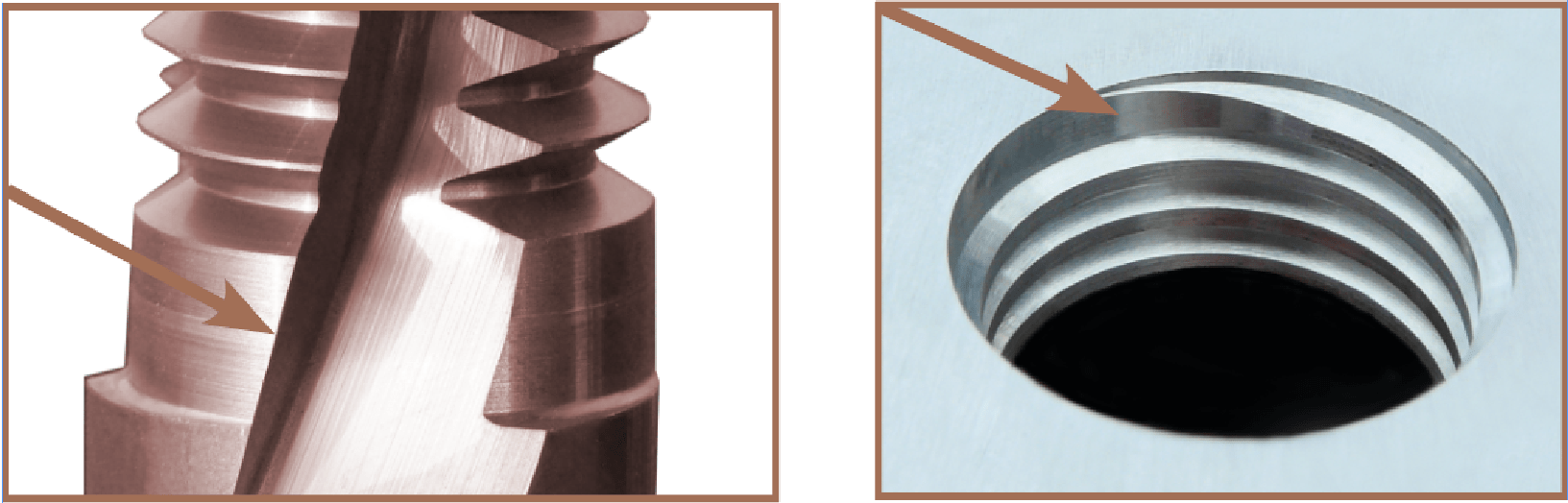

4) Betere schroefdraadkwaliteit

Bij draadfrezen zijn de snijomstandigheden optimaal. De spaanafvoer is zeer goed doordat de gereedschapsdiameter kleiner is dan de schroefdraaddiameter. Dit resulteert in een uitstekende oppervlaktekwaliteit en lage oppervlakteruwheid.

Bij tappen is de gereedschapsdiameter gelijk aan de schroefdraadmaat en moet de tap de spanen door de schroefdraad persen. Dit kan leiden tot een schroefdraad van mindere kwaliteit.

5) Flexibele gereedschappen

Hetzelfde gereedschap kan worden gebruikt voor zowel rechts- als linksdraaiende schroefdraad. Schroefdraden met verschillende diameters en toleranties kunnen met hetzelfde gereedschap worden gefreesd, zolang de spoed gelijk is. Dezelfde draadfrees is geschikt voor zowel blinde als doorgaande gaten. Voor schroefdraadprofielen zoals W, BSPT, PG, NPT, NPTF en NPSF kan één gereedschap worden gebruikt voor zowel inwendige als uitwendige schroefdraad.

6) Draadfrezen in blinde gaten

Met draadfrezen wordt een volledig schroefdraadprofiel gerealiseerd tot aan de bodem van het gat. Hierdoor kunnen schroefdraden worden gemaakt die met andere methoden niet mogelijk zijn.

Bij tappen moet aanzienlijk dieper worden geboord, omdat pas vanaf de derde gang een volledig schroefdraadprofiel ontstaat.

7) Draadfrezen in dunwandige componenten

Door de lage snijkrachten bij draadfrezen treedt geen vervorming van het materiaal op bij het bewerken van dunwandige componenten.

8) Braamvrije schroefdraadingang

De ingang van de schroefdraad is braamvrij bij gebruik van ThreadBurr. Schroefdraad frezen en ontbramen in één bewerking, zonder extra bewerkingstijd voor ontbramen.

9) Kortere bewerkingstijd

Tappen wordt doorgaans beschouwd als een snellere methode dan frezen. Dit geldt bij kleine schroefdraden met grove spoed wanneer geen rekening wordt gehouden met de tijd voor afschuinen.

Met ThreadBurr blijft de bewerkingstijd kort, omdat de schroefdraad tijdens het frezen direct wordt ontbraamd en afschuinen niet nodig is. Bij grote diameters, fijne spoeden en lange schroefdraden is de tijdsbesparing ten opzichte van tappen het grootst.

Wanneer meerdere schroefdraden dezelfde spoed hebben, wordt bovendien tijd bespaard bij gereedschapswissels, doordat één draadfrees voor verschillende diameters kan worden gebruikt.

10) Draadfrezen in lichtere machines

Dankzij de lage snijkrachten is het mogelijk om grote schroefdraden en grote spoeden te realiseren in lichtere machines.

11) Minder slijtage aan de spindel

Draadfrezen resulteert in een langere levensduur van de spindel in vergelijking met tappen, omdat de spindelrotatie niet voor elke schroefdraad hoeft te worden gestopt en omgekeerd.

12) Energiezuinige productie

Een lager energieverbruik doordat de spindel niet hoeft te worden gestopt en opnieuw gestart voor het omkeren van de draairichting.

13) Draadfrezen op een draaibank met aangedreven gereedschap

Draadfrezen verkort de bewerkingstijd ten opzichte van draadsteken. Uitstekende spaanafvoer minimaliseert het risico op gereedschapsbreuk.

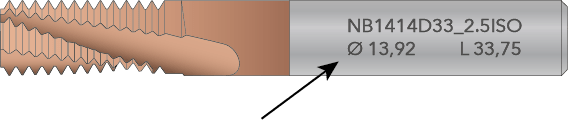

14) Direct de juiste schroefdraaddiameter binnen tolerantie

Bij draadfrezen van SmiCut is de spoedmiddellijn optisch gecontroleerd en is de theoretische buitendiameter individueel lasergegraveerd op elk gereedschap, zodat direct een schroefdraad binnen tolerantie wordt verkregen. Wanneer het gereedschap begint te slijten, kunnen correcties worden uitgevoerd via het CNC-programma.

De theoretische buitendiameter is lasergegraveerd

Documenten

Links

Neem contact met ons op

Distributeurs gezocht

Wij zijn actief op zoek naar distributeurs om het bereik van onze draadfrezen te vergroten en het merk SmiCut verder te versterken. Neem contact met ons op voor gedetailleerde informatie over verkoopvoorwaarden, prijslijsten en ondersteunend materiaal. Daarnaast bieden wij diverse hulpmiddelen die de verkoop van onze draadfrezen ondersteunen.

Lees meer over onze verkoopvoorwaarden en hoe deze kunnen bijdragen aan de groei van uw onderneming met onze hoogwaardige draadfrezen.

Voor eindgebruikers

Wij leveren onze draadfrezen aan eindgebruikers over de hele wereld. In verschillende regio’s werken wij samen met lokale distributeurs. Indien er in uw regio geen geschikte partner beschikbaar is, leveren wij onze draadfrezen rechtstreeks aan u.

Neem contact met ons op voor een offerte voor de gereedschappen waarin u geïnteresseerd bent. Betaling is mogelijk via internationale bankoverschrijving of PayPal, wat in veel gevallen levering op dezelfde dag mogelijk maakt.