スレッドミルは先進的で能率的なねじ切りの加工方法です。このページでは、タップではなくスレッドミルを選ぶべき14もの理由をご紹介いたします

1) 安定、確実な加工

低切削抵抗と短い切りくず排出により、安定・確実な加工ができます。機械への負担も小さく、タップと異なり、ねじ径よりもツール径が小さいので、ツールがねじに引っかかりワークがだめになることがありません。

多くの場合、ねじ切り加工は最終工程になるため、タップの破損は完成間近なワークを台無しにしかねません。

2) 難削材のねじ切りもらくらく

HRC65までの焼入れ鋼、チタン、その他難削材も加工することができます。

昨今レーザーカットされた前穴がより多くなっている中で、表面硬化した穴にタップを入れることがますます困難になってきています。しかし、スレッドミルならその悩みもありません。

3) 異なる公差

CNCプログラムで半径補正を使用することで、非常に厳しい公差の加工にも対応できます。

タップの場合、公差ごとに異なるツールが必要になります。タップは摩耗してしまえばおしまいですが、スレッドミルの場合半径補正の調整により継続使用が可能です。

表面処理を行う場合は、特殊なタップを使用する必要があります。あるいは、正しい公差に仕上げるために、ねじ切りを表面処理後にしなければなりません。スレッドミルの場合、ねじ切りを先にして公差も狙えるので、表面処理がねじをもさびや摩耗から保護できます。

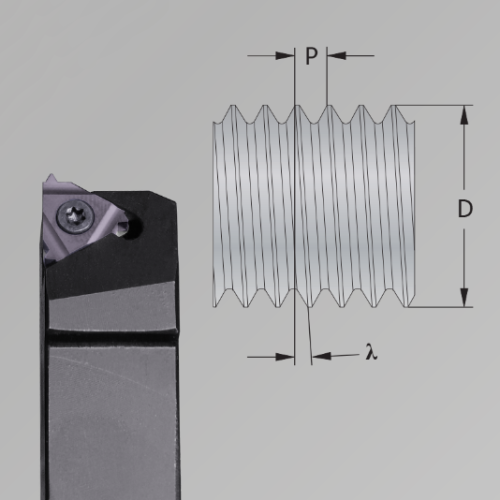

4) より高品質なねじ

ねじ切りにはスレッドミル加工が最適です。ツール径がねじ径よりも小さいため、切りくず処理が大変スムーズになります。結果として、ねじの仕上げ面、品質がとてもよいです。

タップ加工の場合、ツールとねじ径が同じであり、切りくずはねじ部を通して押し出されるため、十分な品質に仕上がらないことがあります。

5) 柔軟性のあるツール

ひとつのカッタで右勝手にも左勝手にも兼用できます。ピッチが同じである限り、ひとつのカッタでいろいろな径のねじを切ることができます。また、止まり穴にも通し穴にも同じツールをご利用いただけます。W、BSPT、PG、NPT、そしてNPTFは同じツールで外径も内径も加工できます。

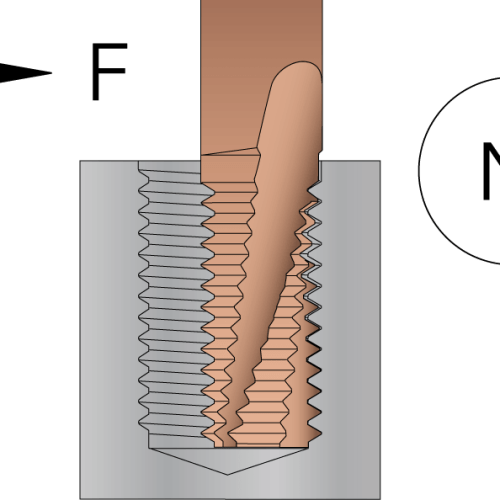

6) 止まり穴のねじ切り

スレッドミルをご利用いただくと、穴の底部まで完全なねじを切ることができます。タップの場合にはねじを切れなかった箇所にねじ切が可能になります。

というのも、タップの場合、完全なねじ形状ができるのは3番目のねじ山からなので、前穴をより深く準備する必要があるためです。

7) 薄肉部品のねじ切り

切削抵抗が小さいので、薄肉部品のねじ切り加工時に材料の歪みがありません

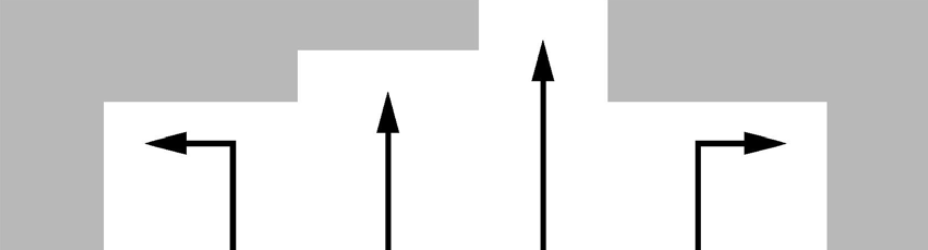

8) バリなしのねじ切り

スレッドバーをご利用いただくことで、ねじの入り口にバリが立たず、ねじ切りとバリ取りが一度にでき、バリ取りをしていた時間をそのまま省くことができます

9) 加工時間の短縮

タップ加工の方がスレッドミル加工よりも、手っ取り早いと考えられています。これは、面取り工程を考えなければ、小径の並目ねじをやる場合には正しいです。

スレッドバーを使って、ねじ切りとバリ取りを同時に行い、よいねじに仕上げるために面取りが不要になってくることも考慮する場合、スレッドミル加工の方が早いです。大径、細目、長尺ねじになってくるほど、タップ加工比での時間短縮は顕著になります。

ピッチが同じねじを加工する場合、異なるタップを使用しなければいけないところ、スレッドミルは同じツールを使用できるため、ツール交換時間そのものを短縮できます。

10) 小型機械でのねじ切り

加工自体の切削抵抗が小さいため、より小さな馬力の機械で、大きなねじ、大きなピッチを切ることが可能になります。

11) 機械主軸の摩耗軽減

タップ加工のように、ねじ毎にスピンドルの回転を止めて、逆回転で戻す動きがないので、スレッドミル加工の方が機械主軸の耐用年数が長くなります。

12) 省エネの生産

スピンドルの回転を止めて、逆回転で戻す動きがないので、消費電力の節約にもなります。

13) ライブツールを使用した旋盤でのねじ切り

ターニングでのねじ切りとくらべて、スレッドミル加工の方が加工時間を短縮。切りくず処理が容易なので、ツール損傷のリスクは最小限です。

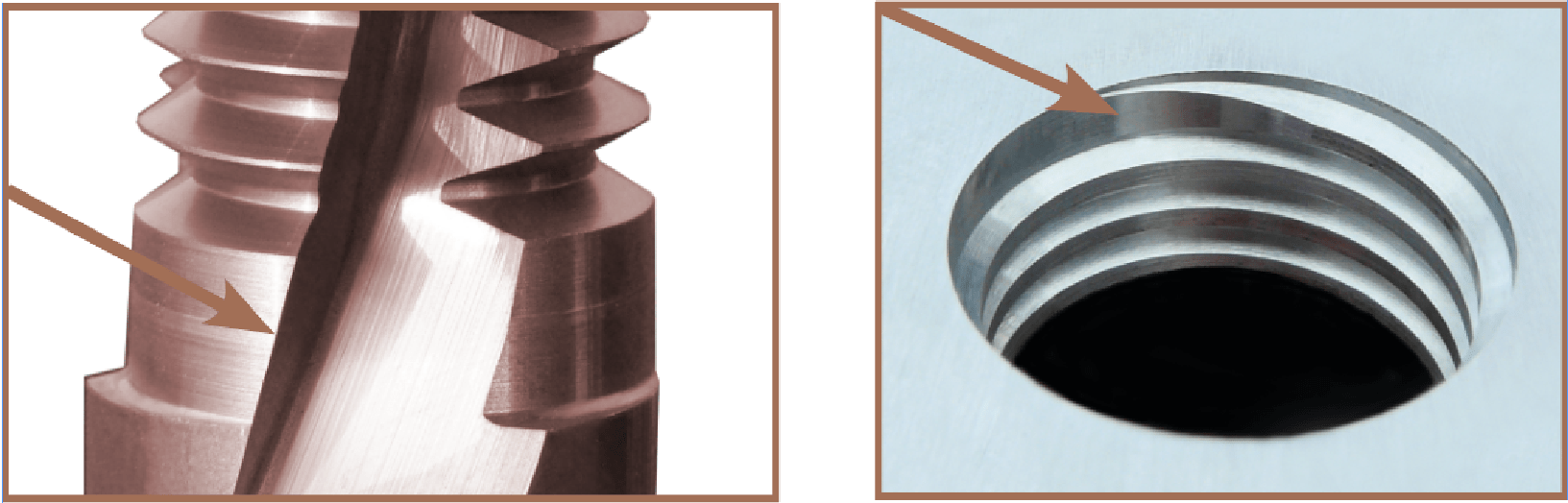

14) 簡単に正しいねじ径に上がる

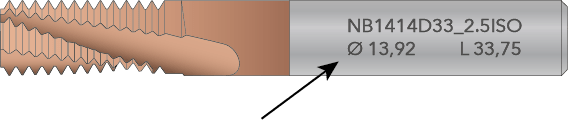

ピッチ径はスミカット社で計測され、理論上の外径はそれぞれのツールのシャンクにマーキングされていますので、公差内のねじを簡単に加工できます。ツールに摩耗が見られたら、CNCプログラムでの調整により、継続使用が可能です。

理論上の外径はレーザーマーキングされています