쓰레드밀은 가장 최신의 효율적인 나사 가공 방법입니다. 이 페이지에서는 탭 대신 쓰레드밀을 선택해야하는 14 가지 이유를 소개합니다.

1. 안전한 가공 방식

낮은 절삭부하와 짧은 칩때문에 파손의 위험이 낮습니다. 공구파손시 공작물을 손상시키지 않으며 쓰레드밀의 직경은 나사 구멍보다 작기때문에 파손시 소재에 박히지 않습니다.

주로 마지막 공정인 나사가공시 탭 파손은 값비싼 공작물의 불량을 발생시킵니다.

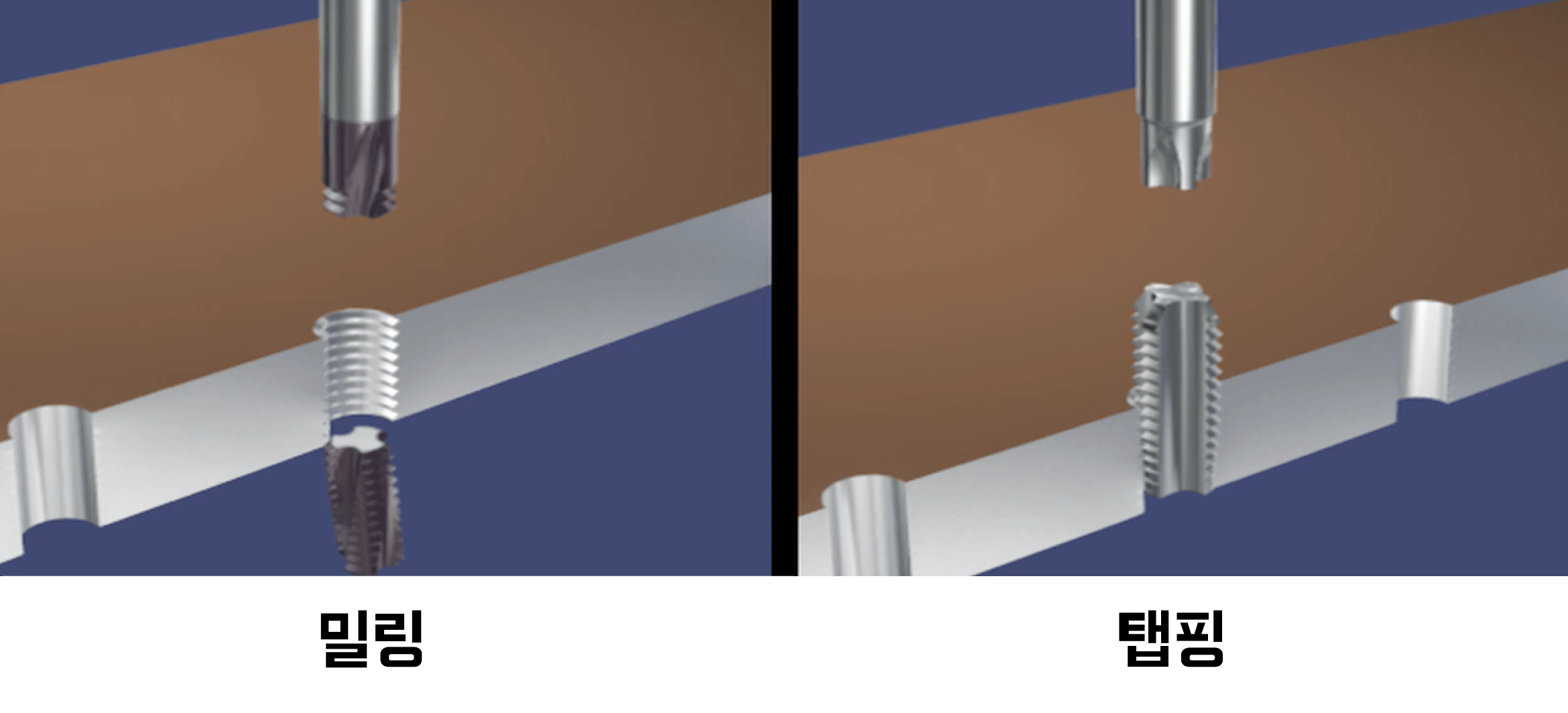

2. 난삭재 가공

낮은 절삭부하의 우수한 가공조건을 통해 HRC65이하의 열처리강, 티타늄 및 기타 난삭재의 효율적인 가공이 가능합니다.

레이져 절단 구멍의 경우 표면이 경화되어 탭 가공이 어렵지만 쓰레드밀로 쉽게 해결할수 있습니다.

3. 다양한 공차 가공

CNC프로그램에서 반경보정을 통해 매우 타이트한 공차도 가공이 가능합니다.

탭을 사용하는 경우 공차범위에 따라 다양한 탭이 필요하며 마모시 교체가 필요하지만 쓰레드밀은 반경 보정에 의해 지속적인 사용이 가능합니다.

도장 같은 후처리 공정이 필요한 경우 주로 오버탭이 필요하지만 쓰레드밀의 경우 스페셜 탭이 없이도 원하는 다양한 치수의 가공이 가능합니다.

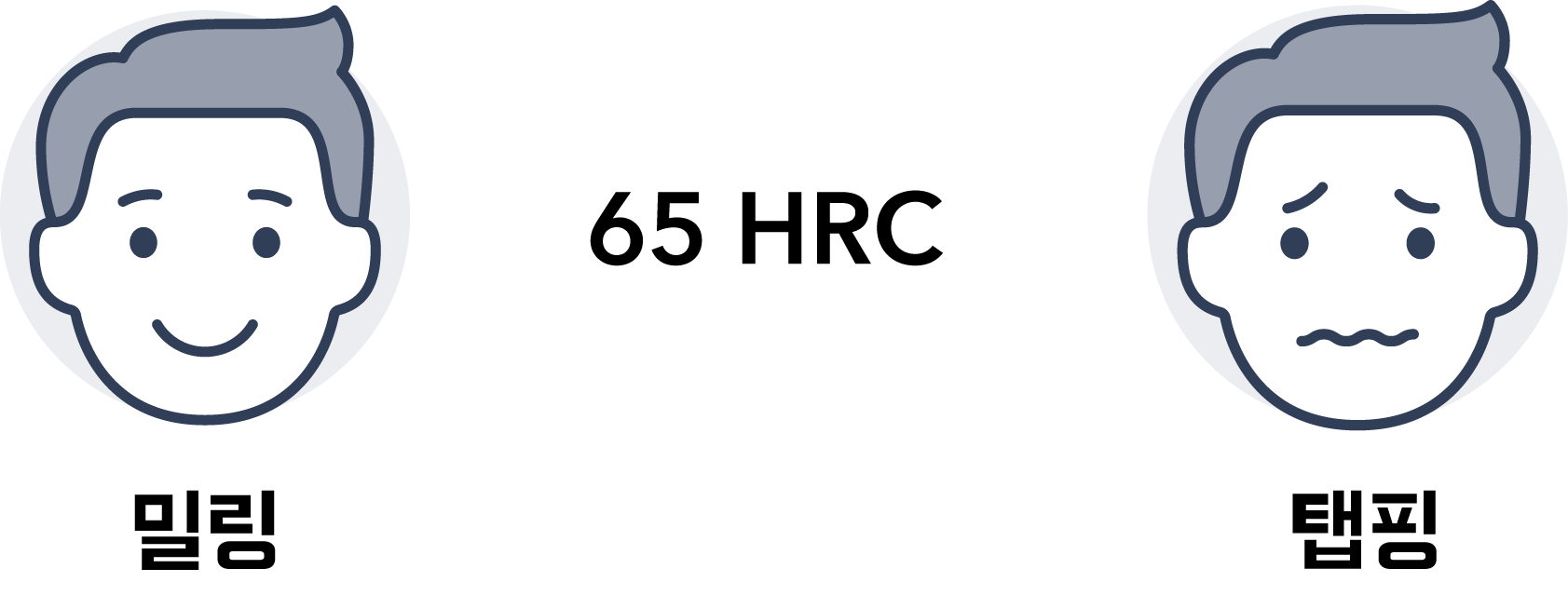

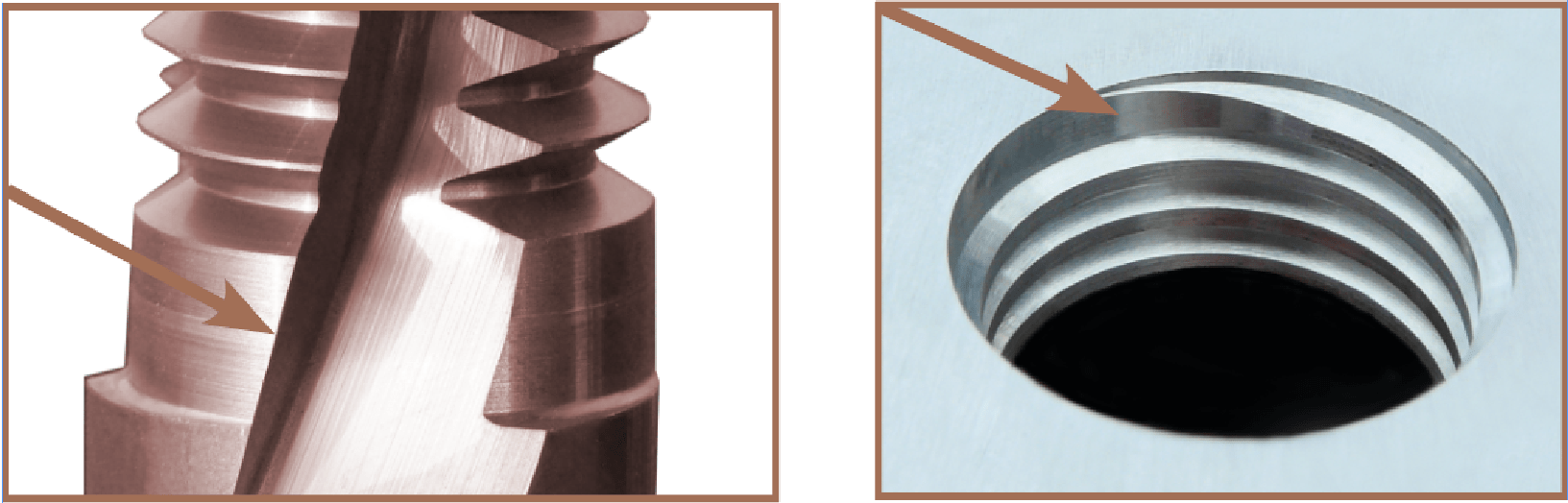

4. 우수한 나사 품질

쓰레드밀은 나사가공시 최적의 조건입니다. 나사 직경보다 작은 공구 직경으로 칩배출이 우수하며 나사 조도와 품질이 매우 좋습니다.

탭 사용시 공구직경은 나사사이즈와 동일하며 탭은 나사구멍을 통해 칩을 배출하여 나사품질이 좋지 못합니다.

5. 다재다능한 공구

하나의 공구로 좌나사와 우나사 모두 가능합니다. 피치가 동일한 경우 직경과 공차에 상관없이 하나의 공구로 사용할수 있으며 막힌구멍과 관통구멍모두 가능합니다.W, BSPT, PG, NPT, NPTF와 NPSF는 내경과 외경을 하나의 공구로 사용이 가능합니다.

6. 막힌구멍 나사가공

쓰레드밀 사용시 불완전 나사산 없이 구멍 끝까지 가공이 가능하며 일반적인 탭가공시 불가능한 바닥끝까지 완전나사산을 가공할수 있습니다.

탭 사용시 불완전나사부 때문에 유효나사길이 확보를 위해 드릴을 더 깊게 가공해야 합니다.

7. 얇은 소재 나사가공

낮은 절삭부하로 얇은 소재 가공시 변형을 최소화 할수 있습니다.

8. 버 없는 나사가공

쓰레드버를 사용하여 입구에 발생되는 버를 제거할수 있으며 나사가공과 디버링을 한번에 작업할수 있습니다.

9. 짧은 가공시간

일반적으로 탭 작업은 쓰레드밀 보다 빠르다고 생각합니다. 챔퍼링 시간을 고려하지 않고 작은 사이즈 큰피치 나사의 경우 맞습니다.

쓰레드 버의 경우 나사 품질을 위한 챔퍼링 공정이 필요없으며 큰 직경, 미세피치, 긴 나사의 경우 탭핑대비 더 효율적입니다.

피치가 동일한 나사산이 있는 경우 다른 직경에 동일한 공구를 사용할 수 있으므로 공구 교환 시간을 절약할 수 있습니다.

10. 소형장비 나사가공

낮은 절삭부하로 힘이 약한 장비에서도 큰 직경, 큰 피치 나사가공이 가능합니다.

11. 장비 스핀들 마모 감소

쓰레드밀은 탭핑 작업시 필요한 정회전, 역회전이 필요 없어 장비 스핀들 수명을 연장합니다.

12. 에너지 절약

정회전과 역회전으로 하지 않음으로 장비 전력소모를 줄여줍니다.

13. 선반 회전공구대 나사가공

쓰레드밀은 일반 선삭 나사팁 가공대비 가공시간을 줄여주며 우수한 칩콘트롤로 공구 파손 위험을 줄여줍니다.

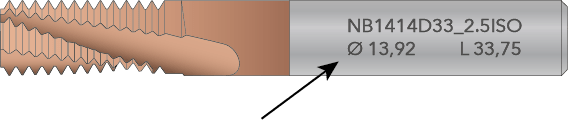

14. 나사 직경 즉시 수정가능

피치 직경은 정밀하게 측정되었으며 이론적인 외경은 각 쓰레드밀 샹크에 레이져 마킹되어 있어 즉시 공차 내의 나사 가공이 가능합니다. 공구 마모시 CNC프로그램 보정에 의해 조정이 가능합니다.

이론치 외경 레이져 마킹