Warum ist der Steigungswinkel beim Gewindedrehen wichtig?

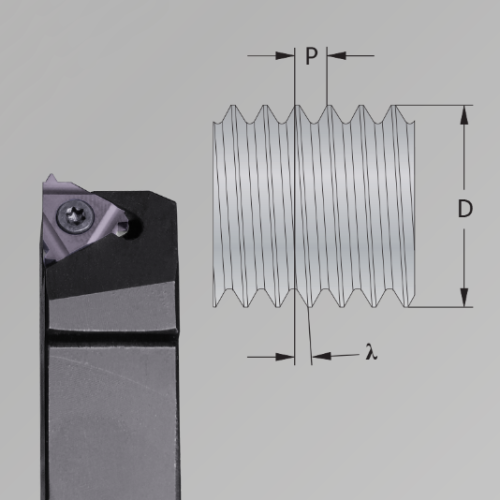

Ein solides Verständnis des Steigungswinkels eines Gewindes ist entscheidend für den Erfolg beim Gewindedrehen. Der Steigungswinkel beschreibt, wie stark die Flanken des Gewindes geneigt sind. Ein Gewinde ist keine gerade Nut, sondern eine Spirale, die sich um einen Zylinder windet.

Wenn der Winkel der Gewindedrehplatte im Halter nicht korrekt auf den Steigungswinkel des Gewindes ausgerichtet ist, besteht die Gefahr von übermäßigem Werkzeugverschleiß und fehlerhaften Gewinden.

Um optimale Schneideigenschaften zu erreichen, muss die Gewindedrehplatte im Halter so eingestellt werden, dass sie dem Steigungswinkel des Gewindes entspricht. Dies wird in der Regel durch Unterlegplatten erreicht, die den Winkel der Gewindedrehplatte anpassen. Eine korrekte Einstellung garantiert, dass das Werkzeug mit maximaler Effizienz arbeitet, das Risiko von Fehlern minimiert wird und die Lebensdauer des Werkzeugs verlängert wird.

Der Steigungswinkel verschiedener Gewinde variiert und kann mit der Steigung (P) und dem Durchmesser (D) des Gewindes berechnet werden.

Welcher Gewindedurchmesser ist für die Berechnung des Steigungswinkels geeignet?

Wenn Sie den Steigungswinkel berechnen möchten, um zu prüfen, ob ein Gewindedrehwerkzeug ein bestimmtes Gewinde herstellen kann, genügt in der Regel ein Näherungswert. Für schnelle Überprüfungen können Sie einfach den Außendurchmesser verwenden.

Für eine präzisere Berechnung empfiehlt es sich jedoch, den Durchschnitt aus Außen- und Kerndurchmesser zu verwenden. Dieser Wert liegt nahe am Teilkreisdurchmesser, der als die zuverlässigste Referenz für die Berechnung des Steigungswinkels gilt.

Zusammenfassung:

- Schnelle Schätzung – Außendurchmesser verwenden

- Genaue Berechnung – Teilkreisdurchmesser verwenden

Mehrgängige Gewinde

Multiplizieren Sie die Steigung mit der Anzahl der Gänge, um die Gesamtsteigung zu erhalten. Diese dient anschließend zur Berechnung des korrekten Steigungswinkels.

Dreieckige Gewindedrehplatten: Verwenden Sie die passenden Unterlegplatten für optimale Bearbeitung

Bei der Verwendung von dreieckigen Gewindedrehplatten ist es wichtig, dass die Einstellung des Halters dem Steigungswinkel des Gewindes entspricht. Der Standardhalter für dreieckige Gewindedrehplatten hat einen voreingestellten Winkel von 1,5°. Wenn Sie das Werkzeug für einen anderen Steigungswinkel anpassen müssen, können Sie auf eine passende Zwischenlage wechseln, um den Steigungswinkel des Gewindes anzupassen und eine optimale Bearbeitung zu gewährleisten.

Bei dreieckigen Gewindedrehplatten ist es wichtig, dass ihr Winkel dem Steigungswinkel des Gewindes entspricht. Wenn ein kleinerer oder größerer Winkel erforderlich ist, können Sie dies durch den Wechsel zu einer geeigneten Unterlegplatte anpassen.

Berechnen Sie den Steigungswinkel und wählen Sie die richtige Unterlegplatte

Verwenden Sie unseren Steigungswinkel berechnen mit Unterlegplatten Auswahl, um den exakten Steigungswinkel zu berechnen. Sie erhalten zudem Empfehlungen für eine geeignete Unterlegplatte, basierend auf den von Ihnen verwendeten Gewindedrehplatten.

Sie können auch eine manuelle Methode verwenden, indem Sie die folgenden Schritte ausführen:

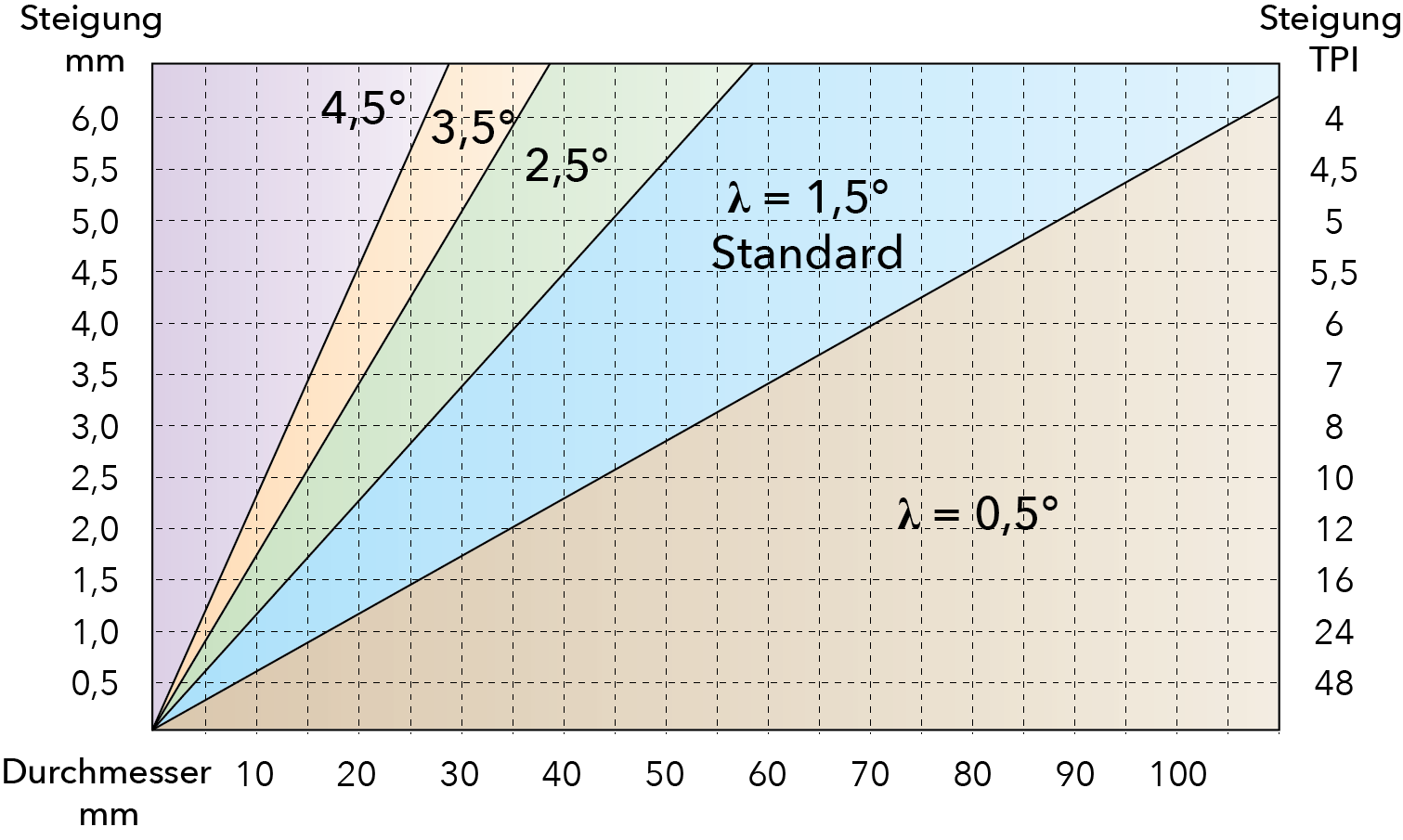

- Verwenden Sie das Diagramm, um den am besten geeigneten Winkel für die Unterlegplatte zu finden.

- Konsultieren Sie die Tabelle, um die Teilenummer für die Unterlegplatte zu finden, abhängig von der Art der verwendeten Gewindedrehplatte.

Diagramm für Unterlegplatten

Wenn der Wert innerhalb des blauen Bereichs (1,5° Standard) liegt, ist die Unterlegplatte, die mit dem Halter geliefert wird, am besten geeignet. Liegt der Wert außerhalb des blauen Bereichs, empfehlen wir, auf eine passende Unterlegplatte zu wechseln.

Tabelle für Unterlegplatten

Wählen Sie die richtige Unterlegplatte basierend auf der verwendeten Gewindedrehplatte und dem benötigten Winkel aus. In der Tabelle finden Sie die Teilenummer, die Sie bei der Bestellung verwenden können. Negative Winkel bei Ambossen werden verwendet, wenn ein Rechtsgewinde mit einem Linkswerkzeug oder ein Linksgewinde mit einem Rechtswerkzeug produziert wird.

(Wenn Sie die gesamte Tabelle nicht sehen können, drehen Sie Ihr Telefon in den Querformatmodus.)

mm

4.5°

3.5°

2.5°

1.5°

0.5°

-0.5°

-1.5°

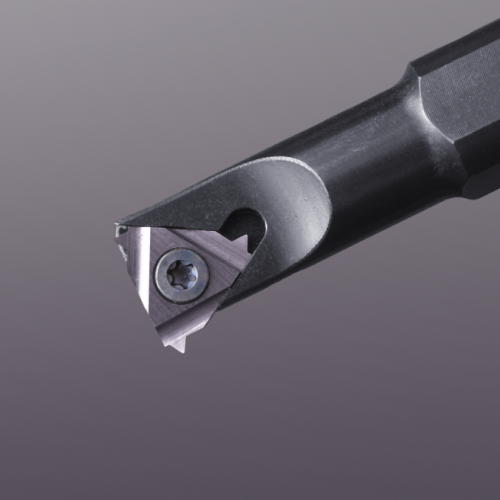

FourCut: Keine Unterlegplatten—Nur ein Halter

Ein großer Vorteil der FourCut-Wendeschneidplatten ist der zusätzliche Flankenfreiwinkel, den sie bieten. Dies macht es überflüssig, den Steigungswinkel des Gewindes exakt anzupassen. Der Standardhalter hat einen voreingestellten Winkel von 2°, was es ermöglicht, fast alle Gewinde mit demselben Halter herzustellen. Dies bietet enorme Flexibilität und ermöglicht die Verwendung desselben Halters für unterschiedliche Steigungswinkel.

FourCut-Wendeschneidplatten haben zusätzliche Flankenfreiwinkel, was bedeutet, dass fast alle Gewinde mit dem Standardhalter hergestellt werden können.

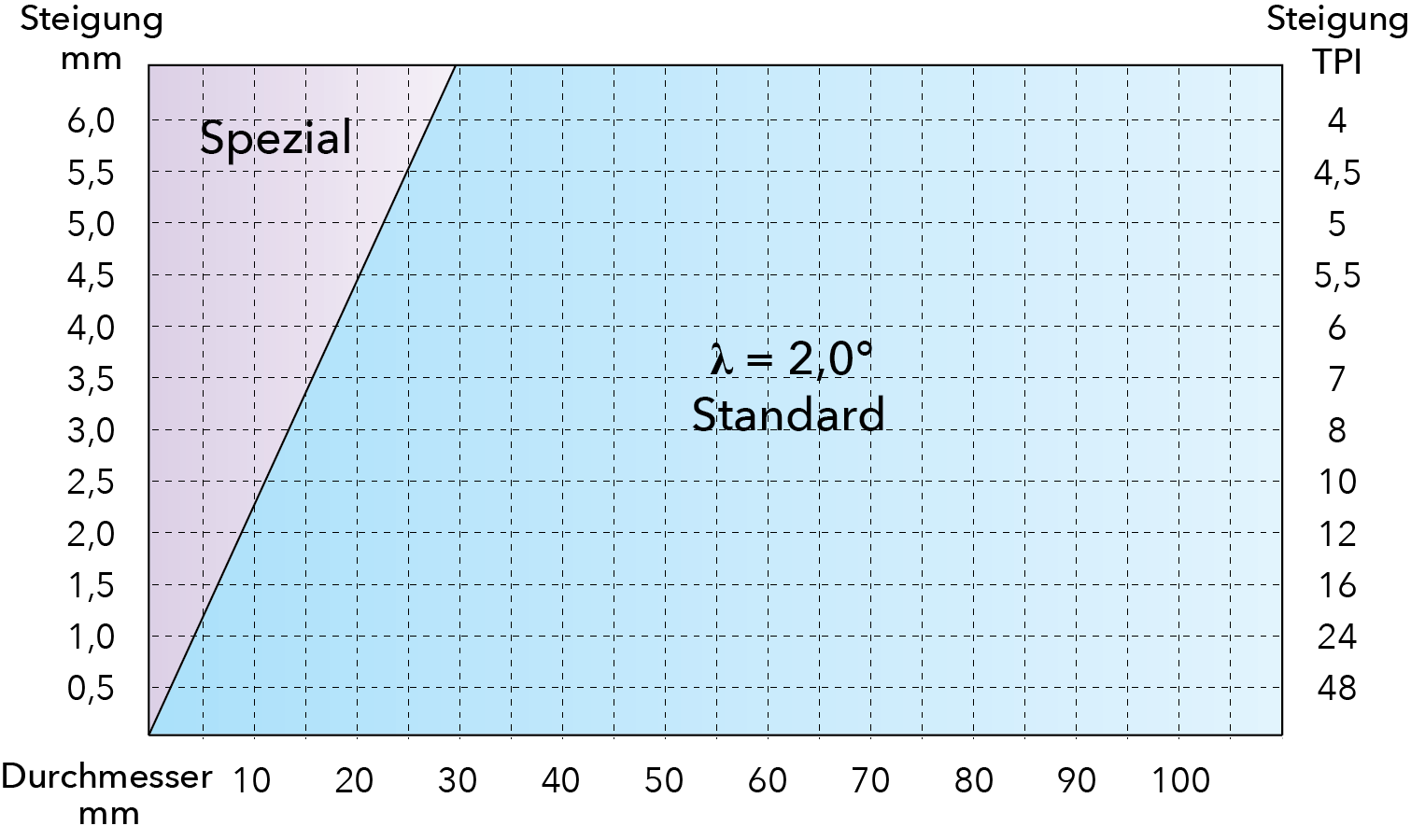

Diagramm für FourCut-Gewindedrehen

Das Diagramm zeigt, wie FourCut denselben Halter für viele verschiedene Durchmesser und Steigungen verwendet. Dieses Gewindewerkzeug, das keine Unterlegplatten benötigt, ist eine intelligente und flexible Wahl, da fast alle Gewinde mit dem Standardhalter hergestellt werden können.

Ressourcen und Unterstützung

Abschließend möchten wir Präzision und Produktivität in Ihren Gewindedrehoperationen sicherstellen. Wenn Sie Unterstützung bei der Wahl der richtigen Werkzeuge benötigen oder andere Fragen haben, stehen wir Ihnen gerne zur Verfügung. Kontaktieren Sie uns unter info@smicut.se.